近日,太平岭核电3号机组ASG1110BA水池池壁模块吊装成功,标志着华龙一号机组首次应用该技术,为3号机组后续施工工作奠定坚实基础。

ASG水池为长期贮水水池,是太平岭核电项目“华龙一号”辅助给水系统的重要组成部分,对核电厂安全运行至关重要。

该水池共3个,池壁模块本体自重23吨,池壁模块尺寸长约11米、宽7米多、高8米多,为全封闭长方体,池壁采用模块化先贴法施工,即在工厂车间将池壁覆面及骨架预制为多个小子模块,运输到现场进行拼装,拼装成整体后,使用SPMT自行式模块运输车运输至吊装场地,使用2000吨履带起重机将模块吊装至安全厂房处就位。

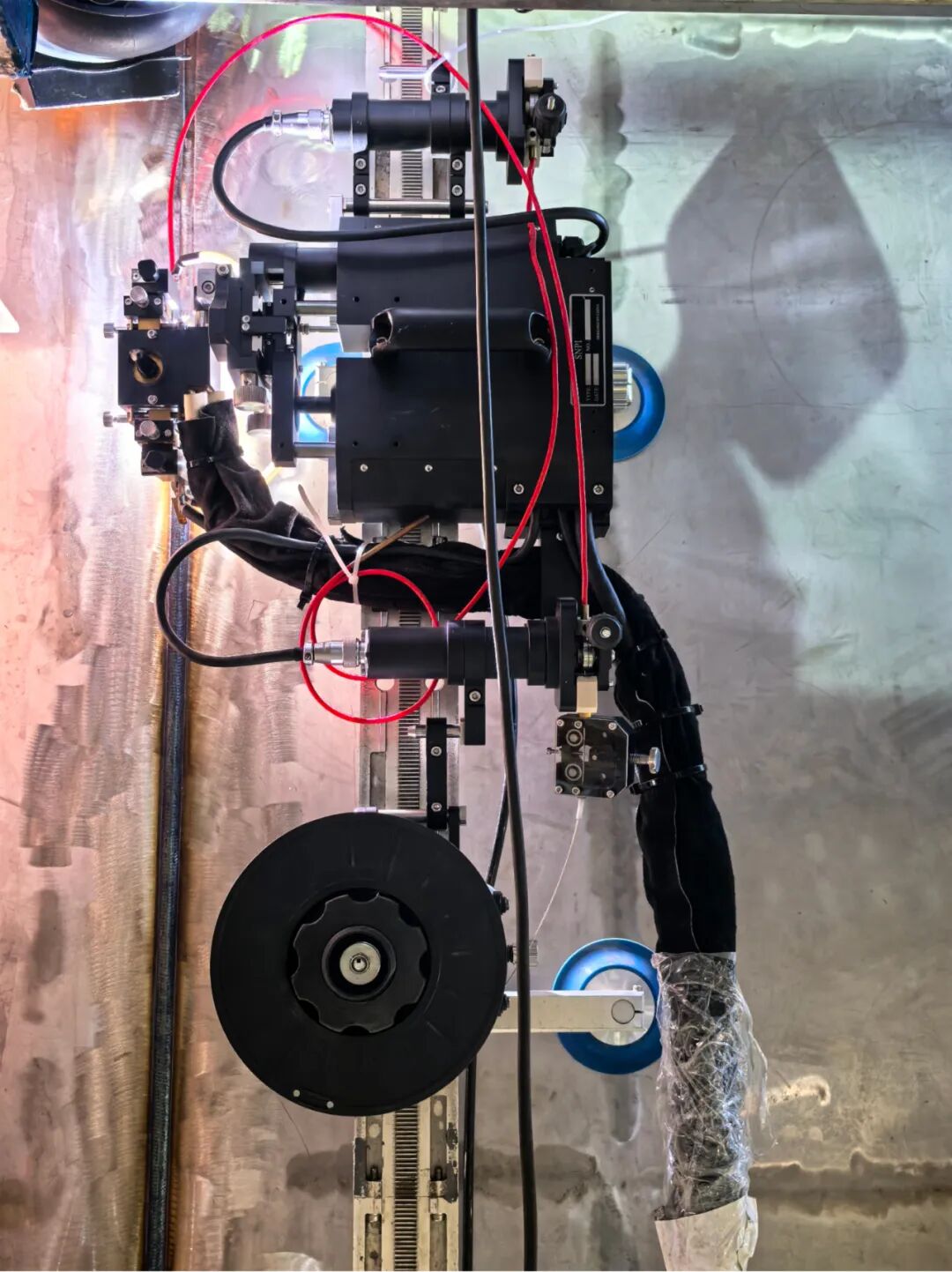

为确保吊装顺利完成,在ASG水池模块预制及拼装施工过程中,创新采用了TIG自动焊施工技术,优化焊接工艺方案,车间预制焊缝采用“双人双面打底+TIG自动焊”组合工艺,现场拼装焊缝采用TIG自动焊。相较于传统手工焊,不仅大幅提升了焊接质量稳定性,更有效控制了焊接变形,为核岛不锈钢水池模块施工的高效、优质推进提供了有力技术支撑。

在吊装实施阶段,攻坚大团队充分运用数字化技术,通过三维动画构建高精度数字模型,从吊装方案制定、吊索具设计,到吊点与防变形设计、配重计算,再到现场拼装、吊装及就位全过程,团队多次组织计算评估并反复优化,安装误差严格控制在内控指标内,保障了吊装过程精准、平稳、高效,一次成功就位。在中广核“五化”战略引领下,太平岭核电基地以“先行先试”的担当,将“模块化、机械化、自动化、数智化、本质安全化”深度融入项目发展全过程。后续基地继续坚持以业务需求为导向,多措并举,有效激发从管理骨干到一线班组的主人翁意识和首创精神。这股全员参与的澎湃热情,逐步打破传统安全生产工作的思维定式与路径依赖,创新作业范式与管理流程,为基地的高质量发展注入强劲动能。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。