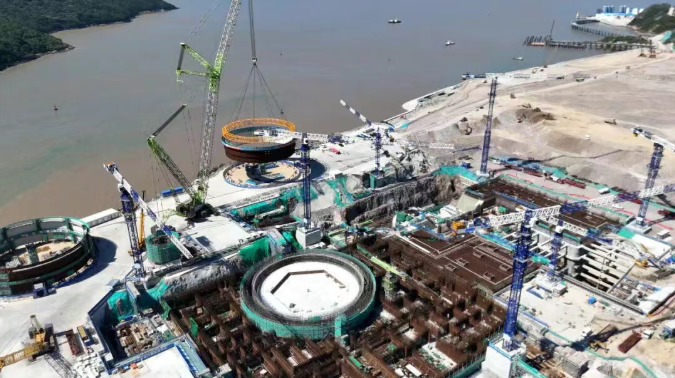

9月28日14:08,经过4个多小时的紧张作业,金七门核电1号机组钢结构安全壳钢衬里模块一平稳落位,标志着该项目首个大型模块吊装任务圆满完成。

金七门核电此次吊装的1号机组钢衬里模块一,施工全程贯穿“新质华龙”建设理念。1号机组钢衬里筒身施工采用全模块化方案,共分为四个模块,其中模块一结构最为复杂,重达130余吨,直径超40米。由于“尺寸大、重量重、板壁薄”的结构特性,以及模块下口加强角钢与内壳钢筋间仅一枚硬币厚度的精度要求,该模块的施工难度在筒身四大模块中居首。

此次吊装,在业内首次实现核级贯穿件套筒管板埋弧自动焊的批量应用,不仅大幅提升了焊缝质量的稳定性,还将焊接效率较传统手工焊接提高了4倍。与此同时,通过有限元模拟分析优化受力设计,提前对薄弱部位进行加固,结合焊接全流程图与标准工序检查卡严控变形,最终实现模块焊缝射线一次检测合格率达到99%以上,通过“新质华龙”技术实力成功攻克“薄壁重器”吊装难题。

此次吊装从施工工艺优化到流程细化,从安全风险防控到质量标准把控,中核浙能充分发扬业主“主人翁”精神、发挥“主心骨”作用、担当“主力军”责任,牵头组建1号机组钢衬里拼装专项“党员突击队”及技术攻关小组,提前组织专家梳理模块吊装全流程清单,逐项核查闭环;通过“党员责任区”将安全监管、质量控制等责任落实到具体党员,严格落实“四个严格”行为文化准则,统筹现场安全监护、技术指导、应急保障等力量,以党建与工程建设的深度融合推动模块吊装顺利完成。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。