东方电气集团深入学习宣传贯彻党的二十大精神,自觉肩负起实现“双碳”目标的央企使命,担起贡献国之重器大任,加快实施创新驱动发展战略,奋力打造“中国核电”国家品牌。为高质量研制“华龙一号”产品,铸“国之重器”核心竞争力,东方重机推进实施《提升“华龙一号”技术堆型蒸汽发生器管板堆焊一次合格率》精益黑带项目,获评标杆项目。今天为大家带来精益黑带标杆项目系列报道第五期——东方重机篇。

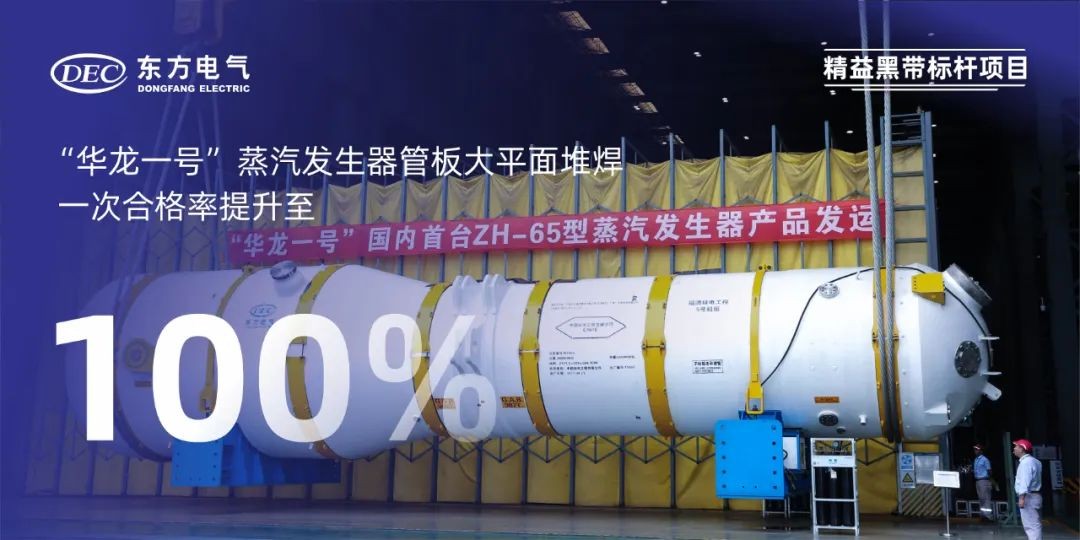

提升“华龙一号”技术堆型蒸汽发生器管板堆焊一次合格率

蒸汽发生器是核岛主设备之一,个头最高、体积最大,被形象地称为“核电之肺”。“华龙一号”蒸汽发生器在管板一次侧大平面堆焊上要求热丝TIG焊,焊接要求更高,时间跨度更长,质量管控难度更大。

东方重机项目攻关团队围绕提升蒸汽发生器管板堆焊一次合格率,应用SIPOC宏观流程图梳理堆焊全流程,通过因果矩阵、FMEA分析、卡方检验等方法工具验证不同焊接人员、班次数量和关键焊接参数对质量的影响,锁定9个关键因子,重点创新手工焊弧坑处理方法、优化自动焊关键焊接参数、固化标杆焊接作业流程、合理安排生产班次等,实现蒸汽发生器管板大平面堆焊一次合格率提升24%,后续5台一次性合格率100%,成为行业内最佳标杆实践。

项目形成以标杆作业指导书、标准化技术文件为重点的长效机制,以数据为引领的精益六西格玛改善理念,具有极高推广应用价值,进一步提升了东方电气集团核电质量品牌形象及核岛主设备市场竞争力,擦亮中国核电走向世界的“国家名片”,推动加快建设制造强国、质量强国。

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。