“华龙一号”是由中国两大核电企业(中国核工业集团有限公司和中国广核集团有限公司)在三十余年核电科研、设计、制造、建设和运行经验的基础上,根据日本福岛核事故经验反馈及中国和全球最新安全要求研发的先进百万千瓦级压水堆核电技术,具有完全自主知识产权的三代压水堆核电创新成果,是中国核电创新发展的重大标志性成果。

目前,我国核电设施基本位于沿海区域,核电设施中部分涉海水子项硅酸盐水泥混凝土结构受海水侵蚀严重,导致工程维护维修成本大幅度增加。由于这些子项通常位于地下或与海水直接接触,维护维修的难度也较大。因此,核电工程需要抗海水腐蚀性能更好的混凝土,以减少运维成本,提升经济性能。同时,也为四代更长寿命的核电工程做技术储备和验证。

示范项目最新进展

2021年7月,鉴于铁铝酸盐水泥示范应用的需要和华龙一号核电站实际使用需要,国家发展改革委批准实施铁铝酸盐水泥华龙一号核电站应用示范工程项目,支持铁铝酸盐水泥在漳州华龙一号核电站进行示范应用。示范项目选择非核安全构筑物子项,计划浇筑共计约18万立方米混凝土。示范项目在工程实施的同时开展大量研究工作:优化水泥生产控制参数,保障铁铝酸盐水泥质量稳定性;优化铁铝酸盐水泥性能以适合大规模现浇施工;开发铁铝酸盐水泥专用外加剂;研究制定适合铁铝酸盐水泥性能特点的施工工艺;研究制定铁铝酸盐水泥应用技术标准和规范等。

2021年12月31日,示范项目选择北护岸三段B-15沉箱作为铁铝酸盐水泥混凝土首次浇筑的永久构件,单件方量达574.52m³,混凝土强度等级为C40。首次浇筑一次性取得成功。

铁铝酸盐水泥混凝土在华龙一号工程首次浇筑

2022年9月10日,示范项目在PF厂区消防泵房进行首次大体积混凝土浇筑。PF子项采用平板式筏型基础,长20m,宽40m,其中柴油消防设备间筏板厚度为1.3m,采用C45混凝土,一次性浇筑铁铝酸盐水泥混凝土约1100m³。首次大体积混凝土浇筑取得圆满成功。

铁铝酸盐水泥混凝土首次大体积浇筑

截至目前,示范项目已完成浇筑铁铝酸盐水泥混凝土2万多立方米,计划2022年年底完成浇筑铁铝酸盐水泥混凝土9万立方米。

示范项目取得阶段性重要成果

目前,示范项目已在工程进度、理论研究、施工工艺及标准规范方面取得重要的阶段性成果,为铁铝酸盐水泥产业的快速发展奠定了重要基础。示范项目已取得的研究结果表明:铁铝酸盐水泥早期力学性能明显优于硅酸盐水泥混凝土,后期力学性能与之相当;耐久性能显著优于硅酸盐水泥混凝土。

由于铁铝酸盐水泥具有早强、快硬的特性,早期水化热高于硅酸盐水泥混凝土,因此,铁铝酸盐水泥通常用于抢修、防水、堵漏等工程领域,应用在预拌混凝土泵送施工的结构工程特别是大体积结构工程则存在许多关键问题需要解决。华龙一号核电站应用示范项目通过深入开展试验研究和现场实践验证,已取得了五个方面的重要成果,完全解决了铁铝酸盐水泥在南方高温环境下规模化应用的难题。

解决了铁铝酸盐水泥混凝土由于早期水化热集中释放而导致温升过高容易造成温度应力开裂的问题。

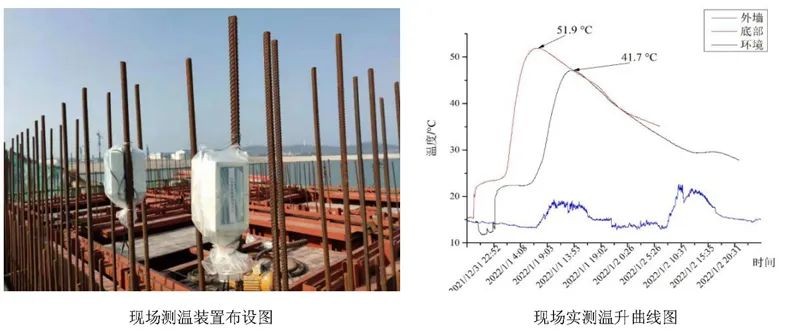

示范项目采用无线测温仪对首次实体浇筑的B-15沉箱底部、侧壁及环境温度进行全程监测。结果表明,铁铝酸盐水泥混凝土结构底部、侧壁经过7h左右的缓慢温升阶段,而后快速升温,在6h内达到最高温升。底部与侧壁最高温度分别为51.9℃与41.7℃,温升分别为31.9℃与21.7℃,最高温度比同部位硅酸盐水泥混凝土低1~2℃。示范项目已成功解决了铁铝酸盐水泥混凝土温升过高的问题。

首次实体浇筑铁铝酸盐水泥混凝土温度监测

解决了铁铝酸盐水泥在南方高温气候下工作性能调控问题,实现了高流态化铁铝酸盐水泥混凝土调配及其泵送施工。

铁铝酸盐水泥的初凝时间大约20min,而硅酸盐水泥初凝时间通常在2h以上。因此,铁铝酸盐水泥混凝土要达到硅酸盐水泥混凝土那样,满足从搅拌站运到工程现场及泵送浇筑完成所需的时间,是示范项目面临的一大难题。示范项目通过对水泥性能的调整和采用专用外加剂调节,施工性能问题已经完全解决,并且具有比普通硅酸盐水泥混凝土更好的可工作性能,实际施工中已具有接近自密实混凝土的流动性能。

铁铝酸盐水泥混凝土泵送浇筑

解决了铁铝酸盐水泥在南方高温气候下的大体积混凝土施工问题。

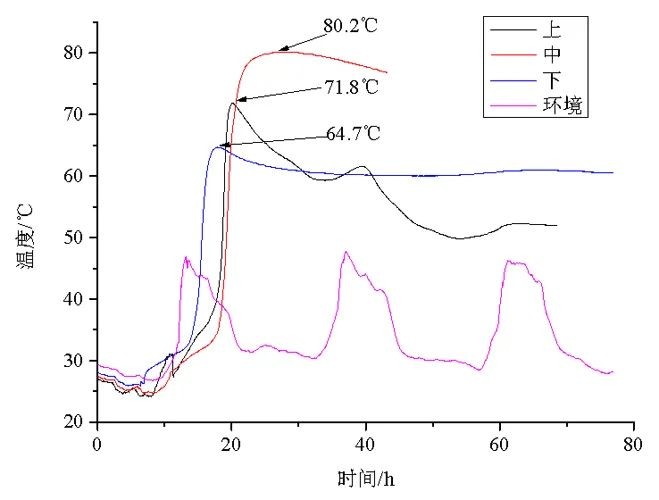

大体积混凝土施工也是普通水泥混凝土施工的难点问题,对于快硬、早强的铁铝酸盐水泥混凝土来说更是难题。示范项目在首次大体积混凝土浇筑过程中,在筏板的上、中、下设置了三个测温点,测温曲线见下图。1.3m厚大体积铁铝酸盐水泥混凝土近似绝热温升状态,其中心最高温度80.2℃,温升51.5℃。该温升值与实验室测试得到的绝热温升52.7℃极为接近。最高温度在预计的控制范围之内。模板拆除后,混凝土表面十分光洁,无任何裂缝,成功地解决了铁铝酸盐水泥在南方高温气候下的大体积混凝土施工难题。

1.3m厚大体积铁铝酸盐水泥混凝土温度监测曲线

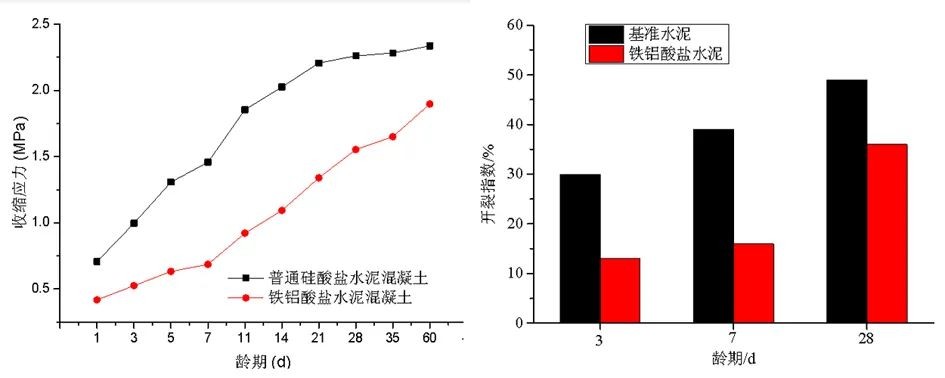

验证了铁铝酸盐水泥混凝土具有更优异的抗裂性能。

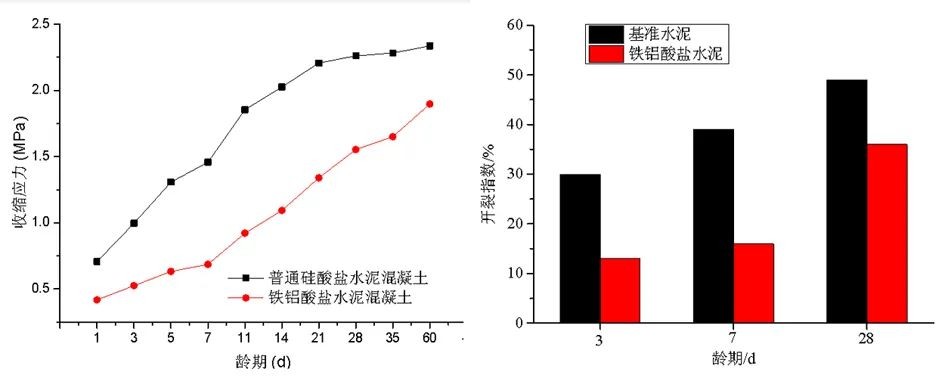

普通水泥混凝土在硬化过程中会发生干缩,极易造成混凝土开裂,通常需要采取各种措施防止开裂。由于铁铝酸盐水泥具有微膨胀性能,因此,在其混凝土硬化过程中能够部分或全部抵消干缩,从而使铁铝酸盐水泥混凝土更加密实,更不容易开裂。示范项目采用当地原材料对铁铝酸盐水泥混凝土的干缩应力和抗开裂性能进行了研究,结果表明,铁铝酸盐水泥混凝土比硅酸盐水泥混凝土的开裂指数更低,验证了铁铝酸盐水泥混凝土具有更优异的抗裂性能。

铁铝酸盐水泥混凝土与硅酸盐水泥混凝土开裂性能对比

验证了铁铝酸盐水泥混凝土具有显著的耐海水腐蚀性能。

示范项目根据当地原材料的特点开展了铁铝酸盐水泥混凝土的耐久性能研究,结果表明,铁铝酸盐水泥混凝土在抗硫酸盐干湿循环腐蚀系数和抗氯离子渗透性能方面显著优于同等级的硅酸盐水泥混凝土,验证了铁铝酸盐水泥具有优异的耐海水腐蚀性能。

不同混凝土抗氯离子渗透系数

在国家发展改革委和中国建筑材料联合会的大力支持下,铁铝酸盐水泥华龙一号应用示范工程项目已取得了突破性进展和重要阶段性成果。2022年9月26日,国家发展改革委组织工业和信息化部、住房城乡建设部、交通运输部、市场监管总局及中国建筑材料联合会、中国核工业集团有限公司、中国建筑集团有限公司、中国交通建设集团有限公司、建筑材料工业技术监督研究中心等单位召开了“铁铝酸盐水泥工程示范应用研讨会”。会议要求建立政府部门和重点企业的联系协调机制,搭建铁铝酸盐水泥产业发展和应用创新工作平台,进一步推进铁铝酸盐水泥应用标准和政策体系建设,加快推动铁铝酸盐水泥在能源、交通、海洋工程等相关领域的应用,促进水泥产业的绿色低碳和高质量发展。

(作者单位:建筑材料工业技术监督研究中心)

铁铝酸盐水泥

水泥按照主要矿物组成分类主要有三大类:一是硅酸盐水泥,由英国人于1824年发明,是当前土木建筑工程中应用最普遍、规模最大的水泥种类;二是铝酸盐水泥,由法国人于1908年发明,主要用于耐火材料领域;三是硫(铁)铝酸盐水泥,是我国科学家于20世纪80年代发明。

硫(铁)铝酸盐水泥是硫铝酸盐水泥和铁铝酸盐水泥的统称。硫铝酸盐水泥自1973年开始研发,于1980年获得国家发明二等奖。在硫铝酸盐水泥的基础上,经过进一步的自主创新,又发明了铁铝酸盐水泥,并于1987年获得国家发明二等奖。相比硫铝酸盐水泥,铁铝酸盐水泥生产原材料来源更加广泛,并且耐腐蚀、抗渗透等应用性能更加突出,解决了硫铝酸盐水泥存在的一些缺点,可普遍应用于各种建筑工程领域。因此,硫铝酸盐水泥是硫(铁)铝酸盐水泥体系的雏形产品,铁铝酸盐水泥是终型产品。

铁铝酸盐水泥在生产制备过程中具有显著的低能耗、低碳排放的特点,在使用上具有快硬、早强、微膨胀、抗冻、耐海水及硫酸盐腐蚀等突出性能优势。在生产方面,铁铝酸盐水泥熟料在高温烧制过程中原材料中石灰石的用量较硅酸盐水泥减少约40%,煅烧温度较硅酸盐水泥熟料低100~200℃,在水泥粉磨过程中易磨性也优于硅酸盐水泥。因此,在同等工艺条件下,铁铝酸盐水泥生产能耗较硅酸盐水泥约低30%,生产过程中二氧化碳排放约低40%。在使用性能方面,铁铝酸盐水泥具有早强、高强、微膨胀、抗冻、抗渗等优异的性能特点,尤其是具有很好的耐腐蚀性能,非常适合在海洋、盐碱等腐蚀环境中使用。

本文原载于《中国建材报》10月17日1版

免责声明:本网转载自合作媒体、机构或其他网站的信息,登载此文出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。本网所有信息仅供参考,不做交易和服务的根据。本网内容如有侵权或其它问题请及时告之,本网将及时修改或删除。凡以任何方式登录本网站或直接、间接使用本网站资料者,视为自愿接受本网站声明的约束。